Tin tức môi trường

Xử lý khí thải từ xưởng đúc như thế nào?

Như chúng ta đã biết, trong quá trình sản xuất vật đúc sẽ sinh ra một lượng lớn khói, bụi, nhiệt, đặc biệt là trong chế tạo máy móc. Hiện nay, cát phủ nhựa phổ biến hơn được sử dụng . Trong quá trình chế tạo lõi và đúc ở nhiệt độ cao, một lượng lớn formaldehyde, phenol, amin và các chất hữu cơ khác có mùi sẽ bay hơi và nứt, tức là khí thải hữu cơ. Những loại khí độc hại này không chỉ làm suy thoái môi trường sản xuất mà còn gây ô nhiễm nghiêm trọng cho bầu không khí xung quanh khu vực nhà máy, cần phải được kiểm soát một cách hiệu quả.

Lượng khí thải từ lò đúc tạo ra không hề nhỏ, chúng chứa nhiều thành phần phức tạp, làm suy giảm chất lượng không khí xung quanh

Phương pháp xử lý khí thải đúc

Theo thành phần chính của khí thải xưởng đúc là khí thải hữu cơ như formaldehyde, phenol và amin, các phương pháp xử lý khí thải hữu cơ phổ biến bao gồm phương pháp hấp phụ than hoạt tính, phương pháp lọc ion, phương pháp đốt và phương pháp tinh chế quang phân UV.

Phương pháp hấp phụ bằng than hoạt tính

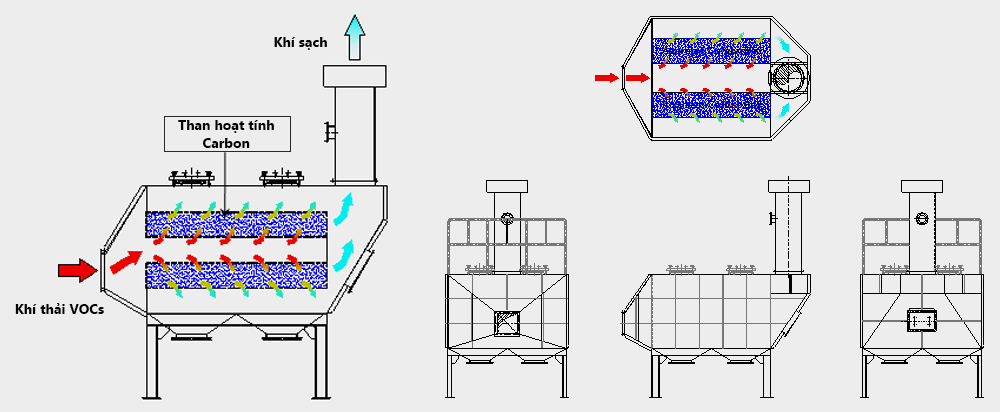

Phương pháp hấp phụ than hoạt tính tận dụng hiệu suất hấp phụ hiệu quả của chất hấp phụ (than hoạt tính, silica gel, sàng phân tử , v.v.) trên các thành phần hữu cơ trong khí thải, để khí thải có thể được tinh chế sau khi đi qua lớp hấp phụ. Môi trường hấp phụ thường được sử dụng trong công nghệ hấp phụ là than hoạt tính ( than hoạt tính dạng que hoặc dạng hạt ). Hiện nay, nó chủ yếu được sử dụng trong xử lý tinh chế khí thải hữu cơ nồng độ thấp với thể tích không khí lớn, nồng độ thấp (800mg / m3), không có chất hạt, không có chất dính và nhiệt độ bình thường .

Than hoạt tính có tỷ lệ tinh chế cao (khả năng hấp phụ của than hoạt tính có thể đạt hơn 95%), thiết thực và phổ biến, dễ vận hành và đầu tư thấp. Sau khi quá trình hấp phụ bão hòa, cần phải thay thế than hoạt tính mới. Việc thay thế than hoạt tính sẽ tốn kém. Việc thay thế than hoạt tính sau khi bão hòa cũng đòi hỏi các chuyên gia phải xử lý chất thải nguy hại, dẫn đến chi phí vận hành cao.

Tháp lọc than hoạt tính xử lý khí thải lò đúc dựa trên nguyên lý hấp phụ, là giải pháp xử lý khí thải hoàn hảo

Phương pháp lọc ion

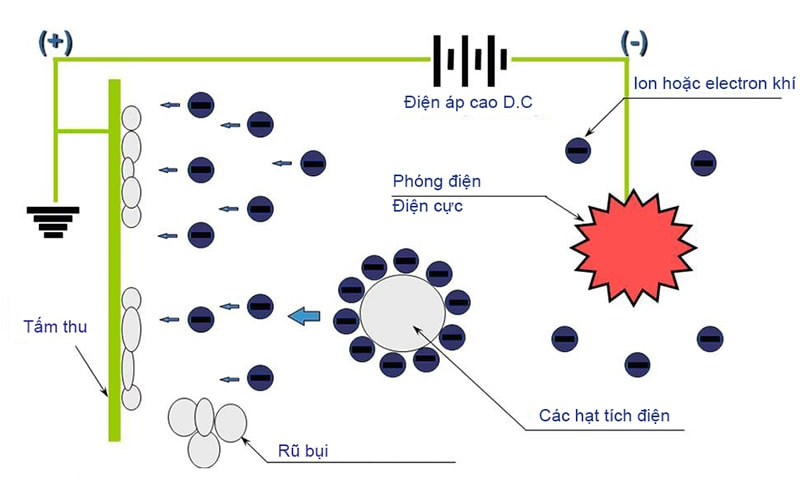

Phương pháp tinh chế ion sử dụng quá trình phóng điện rào cản điện môi để tạo ra các hạt có hoạt tính hóa học cực cao bên trong thân ion, chẳng hạn như electron, ion, gốc tự do và các phân tử trạng thái kích thích trong khí thải tương tác với các gốc hoạt động này năng lượng cao hơn. Các viên phản ứng và cuối cùng được chuyển đổi thành các chất như CO2 và H2O, từ đó đạt được mục đích làm sạch khí thải.

Phản ứng ion diễn ra nhanh, thiết bị khởi động và dừng rất nhanh, có thể khởi động bất cứ lúc nào. Hiệu ứng phóng điện của các ion có liên quan mật thiết đến độ ẩm của không khí, độ ẩm càng lớn thì lượng năng lượng tiêu thụ càng lớn sẽ được các phân tử nước hấp thụ, từ đó làm giảm hiệu ứng ion hóa. Sử dụng ion để xử lý khí thải, khí thải đi thẳng qua hệ thống xả, mang lại rủi ro lớn về an toàn cho các loại khí dễ cháy nổ và dễ gây ra các tai nạn lớn về an toàn như hỏa hoạn.

Nguyên lý hoạt động của phương pháp lọc ion (lọc tĩnh điện)

Phương pháp đốt

Phương pháp đốt chỉ đốt cháy hoàn toàn các hợp chất hữu cơ dễ bay hơi ở nhiệt độ cao và điều kiện không khí đủ và phân hủy chúng thành CO2 và H2O. Phương pháp đốt phù hợp với tất cả các loại khí thải hữu cơ và có thể được chia thành đốt trực tiếp, đốt nhiệt và đốt xúc tác .

Khí thải nồng độ cao có nồng độ phát thải lớn hơn 5000 mg/m³ thường sử dụng phương pháp đốt trực tiếp . Phương pháp này sử dụng khí thải VOC làm nhiên liệu để đốt. Nhiệt độ đốt thường được kiểm soát ở 1100°C và hiệu suất xử lý cao. có thể đạt tới 95% đến 99%.

Phương pháp đốt nhiệt thích hợp để xử lý khí thải có nồng độ 1000-5000 mg/m³. Phương pháp đốt nhiệt có nồng độ VOC trong khí thải thấp và cần sử dụng nhiên liệu khác hoặc khí hỗ trợ đốt cháy. cần thiết cho quá trình đốt nhiệt thấp hơn so với đốt trực tiếp, khoảng 540-820oC. Phương pháp đốt có hiệu quả cao trong việc xử lý khí thải VOC. Tuy nhiên, nếu khí thải VOC có chứa S, N và các nguyên tố khác thì việc thải trực tiếp khí thải sau khi đốt sẽ gây ô nhiễm thứ cấp.

Tốc độ làm sạch khí thải hữu cơ được xử lý bằng đốt nhiệt hoặc đốt xúc tác tương đối cao nhưng chi phí đầu tư và vận hành cực kỳ cao. Do có nhiều điểm phát thải rải rác nên việc thu gom tập trung khó khăn. Thiết bị đốt yêu cầu nhiều bộ và yêu cầu diện tích sàn lớn. Quá trình đốt nhiệt phù hợp hơn với hoạt động liên tục 24 giờ và điều kiện nồng độ khí thải cao và ổn định, nhưng không phù hợp với điều kiện dây chuyền sản xuất không liên tục. Chi phí đầu tư và vận hành của quá trình đốt có xúc tác thấp hơn so với đốt nhiệt nhưng hiệu suất tinh chế cũng tương đối thấp; tuy nhiên, chất xúc tác kim loại quý dễ bị nhiễm độc và kém hiệu quả do có tạp chất (như sunfua) trong khí thải và chi phí thay thế chất xúc tác rất cao; đồng thời, điều kiện nạp khí thải được kiểm soát rất chặt chẽ, nếu không buồng đốt xúc tác sẽ bị tắc và gây ra tai nạn mất an toàn.

Phương pháp tinh chế quang phân UV

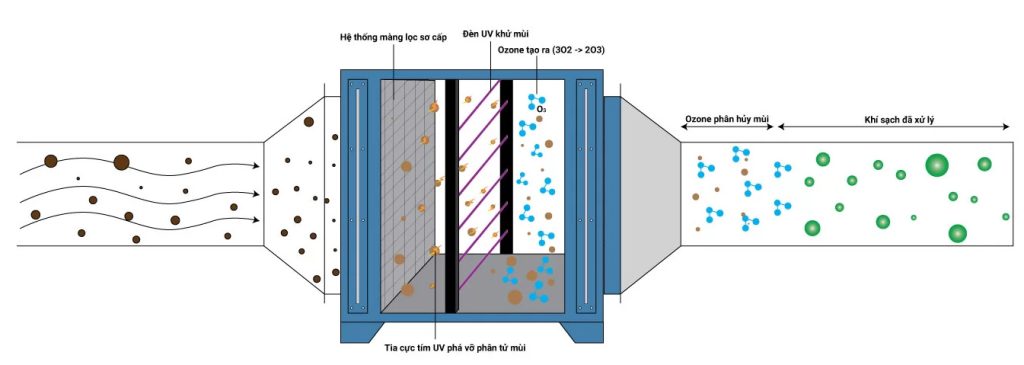

Nguyên lý phương pháp quang phân UV

Phương pháp tinh chế quang phân UV sử dụng tia cực tím chân không trong dải UV-D (bước sóng 170-184,9nm) để phá hủy liên kết hóa học của các phân tử khí thải hữu cơ và bẻ gãy chúng để tạo thành các nguyên tử hoặc nhóm tự do (C*, H*, O , v.v.); đồng thời, bằng cách bẻ khóa oxy trong không khí hỗn hợp, nó tạo thành các nguyên tử oxy tự do và kết hợp để tạo ra ozone [UV+O2→O-+O ( oxy hoạt tính ) O+O2→O3 ( khí quyển)]. Ozone (O3) có đặc tính oxy hóa mạnh, phản ứng với các nguyên tử được tạo ra do phản ứng nứt các phân tử khí thải hữu cơ để tạo thành H2O và CO2. Toàn bộ quá trình phản ứng diễn ra không quá 0,3 giây và hiệu quả thanh lọc có liên quan đến năng lượng liên kết của các phân tử khí thải, nồng độ khí thải và hàm lượng oxy. Toàn bộ quá trình thanh lọc không yêu cầu bổ sung bất kỳ chất phụ gia hóa học hoặc hạn chế đặc.

UV có hiệu suất cao, có thể đạt hơn 95%; nó có khả năng thích ứng mạnh và có thể thích ứng với việc xử lý tinh chế ở nồng độ trung bình và thấp, thể tích khí quyển, các loại khí thải hữu cơ khác nhau và các chất khí có mùi hôi; ổn định, hoạt động ổn định và đáng tin cậy, có thể sử dụng hàng ngày, hoạt động liên tục 24 giờ; chi phí vận hành thấp, tiêu thụ năng lượng thiết bị thấp, không cần quản lý và bảo trì chuyên dụng, chỉ cần kiểm tra thường xuyên. Phương pháp quang phân UV áp dụng nguyên lý quang phân và mô-đun áp dụng phương pháp xử lý chống cháy nổ, giúp loại bỏ các mối nguy hiểm về an toàn. Nó có đặc tính chống cháy, chống cháy nổ và chống ăn mòn cao, đồng thời hoạt động của thiết bị an toàn và ổn định. đặc biệt thích hợp cho các yêu cầu chống cháy nổ trong các lĩnh vực dầu khí, hóa dầu , dược phẩm, v.v., ngành công nghiệp cao